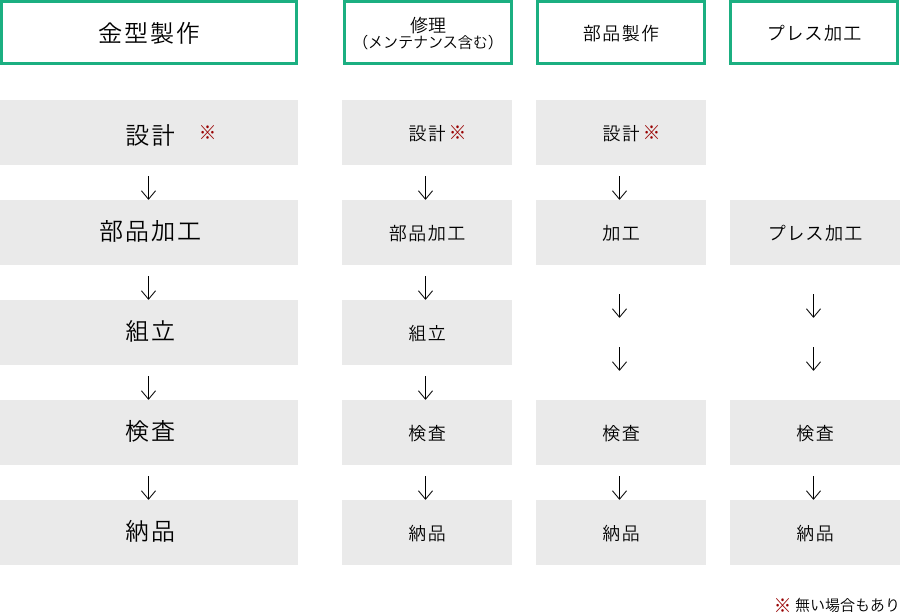

事業内容/流れ

金型をつくり、

信頼をつくる。

ものづくりは、

自分との戦い。

飽くなき挑戦が、

高品質の力になる。

設計も加工も一人前になるまで10年以上かかるといわれていますが、一人前と思った瞬間に個人も会社も成長が止まってしまいます。 常に上を目指す人材が集まっている「ダイナ」では、失敗を恐れず、果敢に挑戦することで、お客様のさまざまなご要望に対応してきました。 技術と経験の蓄積には自信を持っています。また、製品そのものが営業を兼ねるというスタイルを貫いていることも、「ダイナ」の特徴。納品した製品を手にしたお客様からの紹介の輪がどんどん広がっていることが、高品質の証といえるでしょう。

-

見積もり・打ち合わせ(製作可否、形状検討)

あらゆるご注文に対応

お客様からのご相談は、図面であったり、物であったり、口頭だけの場合もありますが、「ダイナ」はそのすべてに対応しています。 設計段階から打ち合わせを行うのは、お客様の求める形に応えるため。豊富な経験を生かして、難易度の高いものづくりに対応するとともに、 お客様のご要望を実現するための提案をしています。

-

設計

金型製作の出発点

打ち合わせの内容に基づき、設計者が材質や加工方法、使用する機械の特性、納期などすべてを考慮しながら、金型の設計図を作成します。 その際には、高品質、低コスト、納期短縮などへの想像力を働かせることも必要。出来上がった設計図をもとに、その後の切削加工や放電加工に用いられる図面をCADで作成します。

-

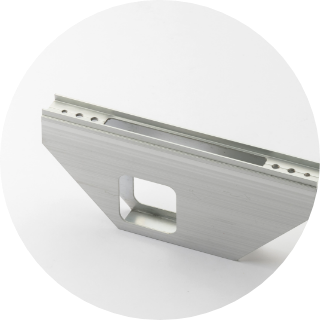

部品加工

短時間で高精度に

部品の穴あけや荒取りなどの前加工(荒加工)を施し、図面に従ってマシニングセンタで穴あけや切削などの加工を行います。経験値によって効率に差が出る部分であるため、社内での「技術と知識の伝承」にも力を注いでいます。 次に、別の機械を使って工具では削れない形状や部位を削るために放電加工し、必要であれば削り出した金型を砥石などで磨き上げます。

-

組立・トライ・調整

問題点をチェック

金型を組み立てた後、トライ・調整へ。予期しない動きや傷、強度不足などがないか、調整の段階で問題点を洗い出します。万が一、問題点が見つかった場合は、自信を持って提供できる品質になるまで何度でも繰り返します。 組立の段階で問題点に気づき、明確に伝えることができれば、少しでも早くやり直せるため、組立も経験が必要とされる部門です。

-

測定

出荷前の最終チェック

さまざまな種類の測定器具を使用し、品質にバラつきがないかも含めて測定を行います。正確な数字を出せるよう、測定器具の管理も徹底しています。

-

納品

自社トラックで出荷

仕上がった製品は、重くて大きいものが多いため、普通自動車では運べないことがほとんど。県内外の取引先まで、トラックで輸送しています。 また、修理の際に引き取りに行くことも。どちらも自社で行っているため、すぐに動けることが「ダイナ」の強みのひとつです。